労働衛生の3管理

作業環境管理、作業管理、健康管理が労働衛生の3管理といわれている。衛生管理者をはじめとする現在の関係者にとっては「常識」かもしれないが、筆者が駆出しの作業環境測定士であったころは、まだこの建付けに至ってはいなかったと記憶している。国により策定される労働災害防止計画(5か年計画)があり、第1次計画が1958年にはじまっている。その記憶というのは、第5次(1978年~1982年)の時代である。「職業性疾病予防対策の積極的推進」の中に、「イ 化学物質の有害性調査制度等の積極的活用」「ロ 作業環境管理対策の推進」「ハ 健康管理対策の積極的推進」「ニ 産業医学の振興」の4項目が示され、作業管理は特筆されていない。

その後、専門家による議論や提起等(とくに輿、沼野ら図表ー1脚注)を踏まえて、第7次計画の同項目に、「イ 作業環境管理対策の徹底」「ロ 作業管理指針の作成」「ハ 特殊健康診断項目の見直し」・・・後略、という形で3管理の枠組みが整いはじめた。

想像の域において、当初は熱意ある産業医学関係者からの先行した働きかけに、周辺の研究者ら専門家が呼応し、環境状態の定量的把握の仕組みを整える段階にあった。原因特定から対策に至る生産現場への具体的的展開には、まだ距離があった感触を覚えている。しかし、最前線で労働者の有害物へのばく露(当該物質等にさらされること)を防ぐためには、生産技術の領域に踏み込むことが焦眉の課題であり、諸先輩の尽力によって、現在の形に至ったものと受け止めている。個人的にも歯痒さを覚え、労働衛生機関を飛び出して製造業の現場に転身したのは、この後である。

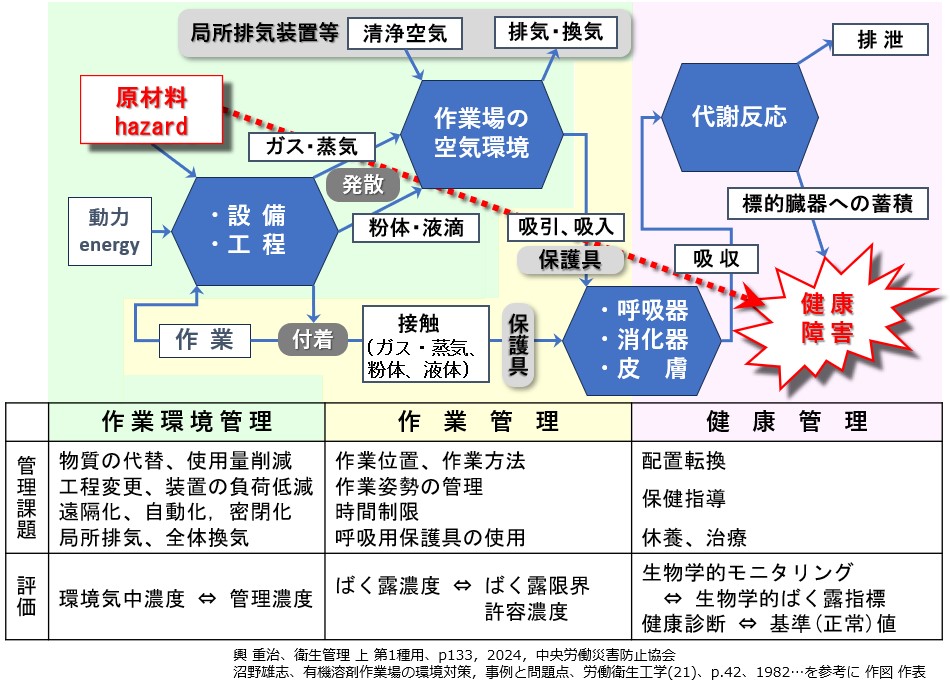

図表ー1は、有害物質の取扱いに係る労働衛生3管理の課題と関係である。左上の原材料が有害(ハザード)であった場合、そのハザードが、生産プロセスと作業者との関わりによって、右下に向かう結果がリスクとなり、そのリスクが許容限度を超えた場合に健康障害に至る可能性が“大”となる。

作業環境管理は上流に位置する。ハザードである有害物質は、用いないか代替されることが本質であるが、最小限使用せざるを得ない場合には、設備・工程の設計や改善により、作業環境への発散や付着による作業者への接触を可能な限り抑制する必要がある。環境空気を汚染するリスクについては、局所排気装置等により低減策を講じる。

中流が作業管理となる。ここでは、上流で抑制しきれなかった残存リスクに対して、ばく露を最小限にする作業標準の設定や個人用保護具(防じん・防毒マスク、保護メガネ、保護手袋など)の着用により、人体への浸入を最終的に防護する。ここまでの段階で、原則としてリスクを許容限度以下に抑え込まなければならない。

しかし、上流~中流域での設計、維持・管理が不十分であった場合や故障、ミスオペ、あるいは化学物質等に対する感受性の極端な個人差によるリスクは“ゼロ”ではないので、健康管理の仕組みによって、フォローアップする。この最終プロセスは、決して作業者を「炭鉱のカナリア」にしてはならないのであって、ばく露に係る監視・測定のフィードバックは中流以前で行われなければならない。健康診断の所見によっては、「安全」に例えるなら災害発生と同等の意味を持つ。

図表ー1 有害物質取扱いに係る労働衛生3管理の課題と関係

この記事は、会員専用記事です。

有料会員になると、会員限定の有料記事もお読みいただけます。