近年、IoTやAI等のデジタル技術を、工場の生産活動や設備管理・保全といったさまざまな分野に活用するDXの取組みが盛んに行われています。

当会が長年提唱し、多くの企業で実践されてきたTPM(Total Productive Maintenance:全員参加の生産保全)もまた、このDXと無縁ではありません。 最近のTPM優秀賞を受賞した企業の活動を分析すると、上位の賞カテゴリーほどDXへの取り組み件数が多いことが明らかになりました。こうした傾向からも、TPMの高度化にはDXが不可欠だといえます。本稿では、上記の分析からわかったことをご紹介します。

個別事例

自動データ収集

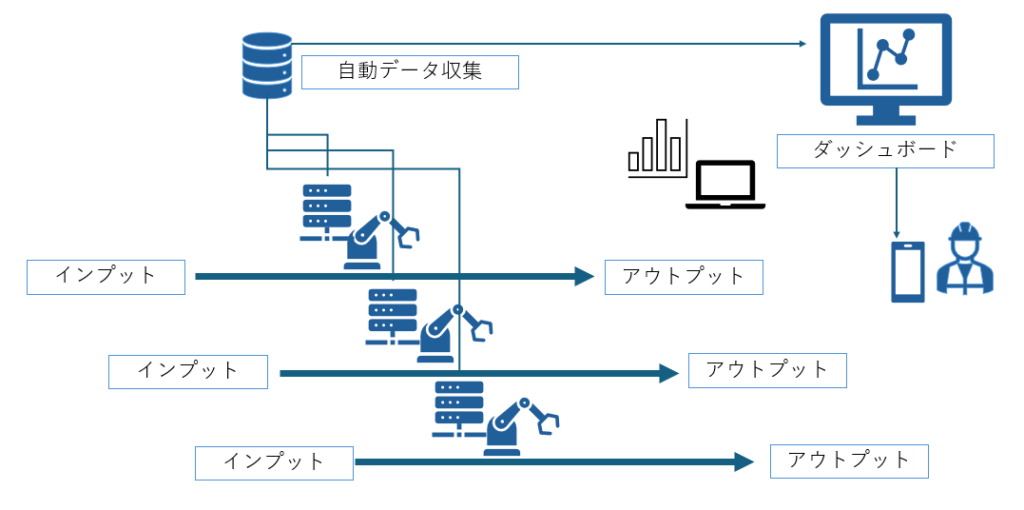

生産ラインの稼働状況や歩留まりなどを図表ー1のようにIoTセンサーでリアルタイムに収集・可視化し、閾値を超えた場合には自動アラートを発信。これにより、異常発生時の対応時間が大幅に短縮されます。

たとえば、ある企業では、異常発生時の対応工数を約50%削減した事例があります。

図表ー1 製造現場における自動データ収集

デジタル化による業務効率化

帳票類の電子化やERP・ポータル連携によって、これまで手書きで管理していた指標入力や報告作成を自動化。オンラインダッシュボードで共有することで、データ転記やファイリングにかかる工数と紙資源の両方を削減しました。

たとえば、ある企業では、SAP連携のモニタリングダッシュボードを導入し、1工場あたり報告書作成時間を年間約100時間、紙使用量を1000枚削減した事例があります。

教育へのデジタルツールの適用

オンライン学習プラットフォームを構築、教材やマニュアルのクラウド化、動画化などにより教育方法を改善。

たとえば、ある企業では教育により故障・チョコ停を31%削減しました。

TPMとDXのこれから

紹介した事例から、まずは「モニタリング」「帳票電子化」「教育プラットフォーム」といった既存業務の効率化がDX活用の第一歩であることがわかります。一方で、故障予知やAIによる異常検知など、より高度な保全を実現するには、学習用データの収集・蓄積と、製造現場データのセキュアな取り扱いが重要です。

業務効率化は多くの企業で成果が上がっていますが、AI予知保全の本格導入には、データ連携・ガバナンス体制の整備など、組織的な取組みが不可欠です。今後は、トップダウンでのマネジメント強化と、デジタルスキルを備えた人材育成が鍵となるでしょう。

※本記事のお問い合わせは、JIPM・調査研究チームまで rd@jipm.or.jp

この記事は、会員専用記事です。

有料会員になると、会員限定の有料記事もお読みいただけます。