TPM(Total Productive Maintenance:全員参加の生産保全)は、製造工場および設備におけるロスをゼロにすることを目的とした、主に自動化ライン中心の製造業やプラント産業における設備管理と生産性維持のためのマネジメントシステムです。本記事では、TPMの成果や進捗を定量的に評価・管理するための「指標」を設定することで、どのような効果があるのかを考えていきます。

業界全体でみる指標

日本プラントメンテナンス協会では、TPMによって成果をあげている国内外の事業場や、設備管理技術の発展に寄与する優秀な論文・技術等を審査・表彰をしています。

国内外の事業場を審査・表彰する「TPM 優秀賞」は、その制定以来約3,600以上の事業場が受賞しています。

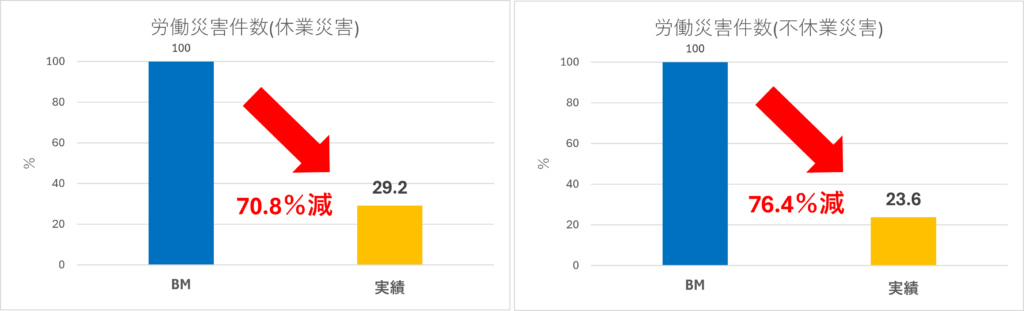

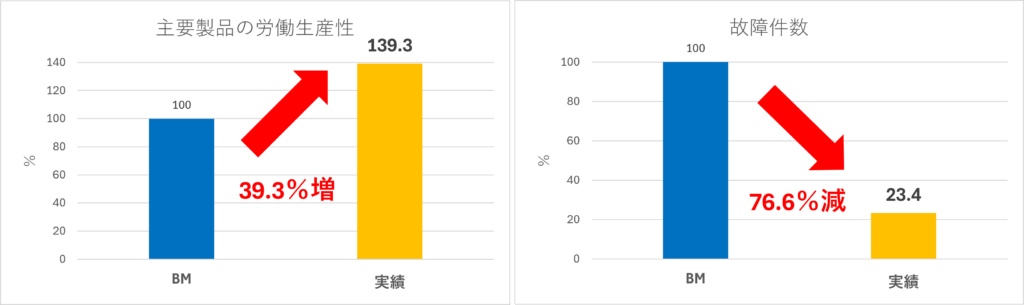

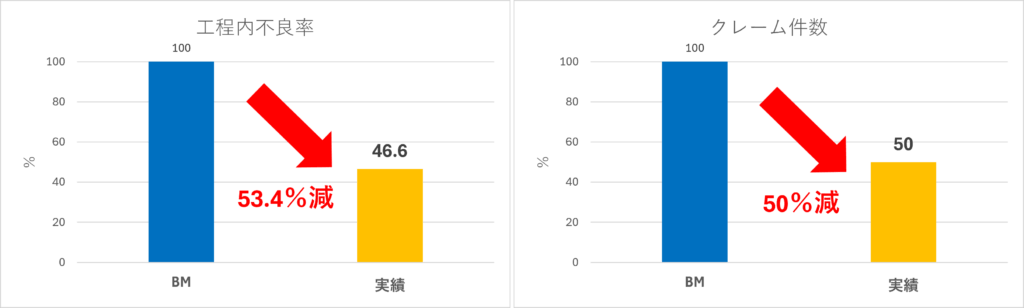

今回は、TPM活動開始前のベンチマーク(BM)とTPM優秀賞受賞時点での実績を比較して、どの指標が大きく改善したのかを見てみましょう(以下の数値は業界単位です)。

改善が進んでいる指標

とくに改善が進んでいる指標は、「労働災害件数」「主要製品の労働生産性(※)」「故障件数」「工程内不良率」「クレーム件数」です(図表)。

「労働災害件数」「故障件数」「工程内不良率」「クレーム件数」は、BMより減少していくと健全性が増す指標で、「主要製品の労働生産性」は、BMより増加していくと健全性が増す指標です。

※主要製品の労働生産性:主要製品の生産量(生産数)/同製品の生産に直接関わる人員の延労働時間

(「付加価値労働生産性」との対比において「物的労働生産性」とも呼ばれる)

図表 改善が進んでいる指標

これらの指標で改善が進んでいる理由は以下のとおりです。

1.労働災害件数

休業災害、不休業災害を問わず、BMと比較して実績は50%以上減少しており、とくに大きくTPM活動の成果が出る指標の1つです。教育により安全意識の向上が図られ、機械や設備の機能・構造を理解することで不安全行動が減少し、故障や不良の減少などに伴い、非定常作業が減少することが要因と考えられます。

2.主要製品の労働生産性&故障件数

「予防保全」や「自主保全」を通じて、設備の故障や停止を減らし、安定した生産ができるようになったことが要因と考えられます。

3.工程内不良率

減少率が大きく、故障件数や労働災害件数と並び、成果が大きい指標の1つです。作業の標準化により、人によるばらつきや、作業ミスが減り品質が安定したと考えられます。

ただし、故障件数や労働災害件数、クレーム件数などと比較して、工程内不良率を把握している事業場は少ない傾向があり、企業において重視されていない可能性があります。

4.クレーム件数

クレーム件数を把握している事業場は多く、クレームは顧客の信用を失い企業の信頼を著しく損なうため、クレーム件数を重視している事業場が多いと考えられます。

本記事は以上となります。指標をモニタリングすることで、ロスの明確化や活動の成果および進捗の把握できるだけでなく、改善のモチベーション向上や組織全体で成果の共有につながります。

ぜひ、本記事を「指標」を設定する際の参考にしていただければ幸いです。

この記事は、会員専用記事です。

有料会員になると、会員限定の有料記事もお読みいただけます。