ステンレス鋼管の2重管熱交、割れないと思うべからず

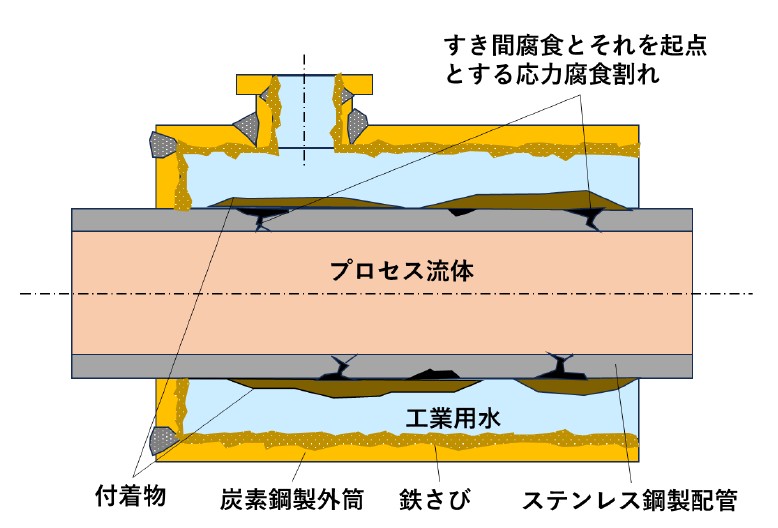

7月に発生した化学プラントの漏洩事故について、当該企業から事故報告書の概要が9月にWebにて公開1)された。ステンレス鋼管の2重管熱交を考える際に参考となることが多いため、今回はその事故報告書の概要をモデルとして、損傷発生原因と防止対策を考えてみたい。漏洩発生の初期原因に関して概要に示されている図に加筆して以下の図に示す。

漏洩事故の起点は「ステンレス鋼管の2重管式熱交換部分にて、工業用水側から付着物堆積部(報告書では「汚れ」とされている)で応力腐食割れが発生し、板厚を貫通し、冷却水がプロセス流体に流入した」とされている。

概要報告書では、管内のプロセス流体の温度、ステンレス鋼の鋼種、および工業用水の水質は明記されていないが、プロセス温度が50℃程度以上で、SUS304等の汎用ステンレス鋼管が採用されていたと仮定すると、塩化物イオンを含有する冷却水より付着物(スケールやスラッジの混合物が想定される)が発生し、それとステンレス鋼のすき間部で、すき間腐食が発生し、これを起点とした応力腐食割れが発生したと考えられる。

これは、配管の2重管式熱交換部分の冷却水側では、冷却水の流速を均一に保つことが困難なため付着物が生じ易く、またその付着物の洗浄等による除去が容易ではないことが想定される。また、プロセス側温度が50℃以上では、ステンレス鋼製多管式熱交換器でシェル側に冷却水を流した場合の応力腐食割れ発生に関するデータ等2)からすき間部で冷却水中の塩化物イオンが濃縮し、ステンレス鋼にすき間腐食が発生し、その環境の過酷化した部分を起点とした応力腐食割れが発生したと考えられる。

なお、上記の仮説が正しくなく、ステンレス鋼がSUS304などの汎用ステンレス鋼でなく、かつプロセス側の温度が50℃以下の場合は、付着物下でも以上の過程に従った応力腐食割れ発生の可能性は低いと推定される。

しかし、上記の仮説通りであれば、冷却水側から応力腐食割れの発生に至る可能性があることを前提に、設計や検査管理を行う必要がある。

設計段階では、ステンレス鋼として応力腐食割れの発生しにくい2相ステンレス鋼を配管材料として採用するとか、定期的な冷却水側の洗浄や検査の行い易い様に外筒の一部を開放できる構造にしておくことが考えられる。また、可能であれば、閉ループでの循環利用を前提に冷却水を純水に変更することも応力腐食割れ発生を抑制するために有効である。

検査としては、定期的に2重管の外筒を開放してステンレス鋼表面を観察し、付着物の発生状況、すき間腐食および応力腐食割れの発生有無を監視する必要がある。

特に今回の漏洩事例の様に、ステンレス鋼管部分での冷却水のプロセス側への漏れ込みが、プロセス流体の腐食性を著しく過酷にし、プロセス側からの腐食により危険物質の漏洩に至る可能性が高い系では、以上示した材料損傷発生について細心の注意を払って、設計や運転、検査管理を行うことが特に重要である。

図 ステンレス鋼管の2重管式冷却部分での損傷発生模式図(報告書1)概要に加筆)

参考文献

(1) https://jp.mitsuichemicals.com/jp/release/2025/2025_0917/index.htm

(2) 中原正大、「事例に学ぶ 化学プラントの材料損傷とその制御」、アマゾン、P.91、(2024)

この記事は、会員専用記事です。

有料会員になると、会員限定の有料記事もお読みいただけます。