製造業において、設備の安定稼働は生産性や品質、コスト、納期などのすべてに直結する重要な要素です。そのため、設備保全は専門部門だけではなく、オペレーター自身が主体的に取り組む「自主保全活動」が注目されています。自主保全とは、TPM(Total Productive Maintenance:全員参加の生産保全)の要素・機能の1つであり、オペレーターが設備の清掃・点検・給油・調整、簡易修理といった「設備の維持活動」を担い、故障の予防や生産性向上を図る活動です。ここでは、自主保全活動を成功に導くための工夫を第1回で、第2回では現場での効果的な事例を紹介します。

ステップで進める自主保全

自主保全活動は、職制が主導して全員参加で段階的に進める「ステップ方式」が特徴です。自主保全活動を確実にするため、設備と人の能力を段階的にレベルアップするように進めていきます。

(1)自主保全展開ステップの3段階

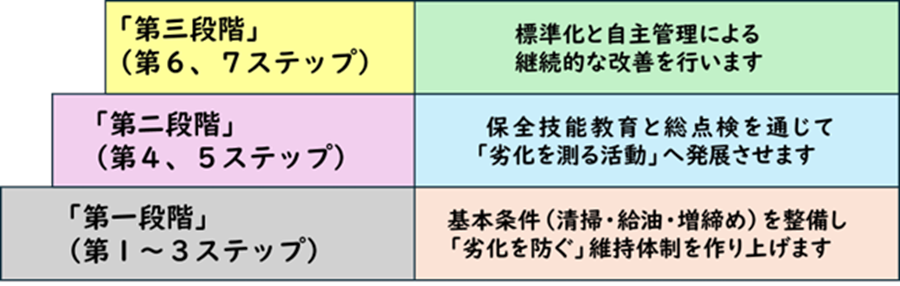

自主保全の展開ステップ(1~7ステップ)は、大きく3つの段階に分かれます(図表―1)。

図表―1 自主保全ステップ段階(第一~第三)

- ・「第一段階」(第1~3ステップ)は、基本条件(清掃・給油・増締め)を整備し、

「劣化を防ぐ」維持体制をつくるステップです。自主保全における基本条件(清掃・

給油・増締め)の整備は、 強制劣化を防ぐための必須条件であり、すべての活動のベ

ースとなるものです - ・「第二段階」(第4、5ステップ)は、保全技能教育と総点検を通じて、「劣化を防ぐ

活動」から「劣化を測る活動」へ発展させます。これまでの「五感」だけでなく、理

屈に裏付けられた日常点検ができる「真に設備に強いオペレーター」になり、改善に

積極的に取り組む段階です - ・「第三段階」(第6、7ステップ)では、標準化と自主管理による継続的な維持と改善

に取り組みます。これまで得られた知見を標準化し、自律した自主管理ができる職場を

つくります。

(2)自主保全7ステップ

ステップごとの内容は図表―2の通りです。

| ステップ | 内容 |

| 第1ステップ:初期清掃(清掃点検) | 設備の清掃と点検、給油・増締めを行い、不具合を洗い出して、復元する |

| 第2ステップ:発生源・困難個所対策 | ゴミ・汚れの発生源、飛散防止や、清掃・給油・増締め・点検の困難個所を改善して再発防止策を講じる |

| 第3ステップ:自主保全仮基準の作成 | 短時間で清掃・給油・増締め・点検ができる行動基準を設定する |

| 第4ステップ:総点検 | 点検技能教育と総点検を実施、設備の機能・構造の理解を深め、設備の微欠陥を摘出して復元する |

| 第5ステップ:自主点検 | 効率のよい維持のために、清掃・給油・増締め・点検の改善を図り、基準を作成する |

| 第6ステップ:標準化 | 現場の管理項目を標準化し、維持管理の完全システム化を図る |

| 第7ステップ:自主管理の徹底 | 会社方針・目標の展開にもとづいて、維持・改善活動を自主的に進められる職場の実現を目指す |

図表―2 自主保全ステップ展開

自主保全はステップごとに合格基準を決め、診断に合格することで次のステップの活動に進みます。これは、着実なレベルアップはもちろん、達成感や成功体験によるモチベーションの向上にもなります。

診断は、社長、工場長などの「トップ診断」も実施します。トップが三現主義で評価できる仕掛けとなっています。また、管理・監督者は、診断自体が従業員育成の場であるとの認識で取り組むことが大切です。

自主保全を成功に導くための工夫とコツ

自主保全は現場主体の活動ですが、トップの方針により取り組む活動であり、管理・監督者の能力が大きく問われます。ここでは、自主保全を成功させるための工夫とコツを5つにまとめました。

(1)目的と意義の共有

新しい活動を始めるときに、最初から全員が同じ方向を向けるわけではありません。そこで、トップ以下、管理・監督者がリーダーシップを取り、さまざまな「仕掛け」をしながら、活動の目的を明確にしつつ「なぜやるのか?」を現場全体で共有します。以下にその事例を示します。

- ・キックオフミーティングの開催:活動開始前に説明会を開き、「なぜ自主保全が必要な

のか」「どんな効果が期待できるのか」を共有する - ・ポスターの掲示:活動の目的や目標を視覚的に伝えるポスターを現場に掲示し、常に意

識できる環境をつくる - ・現場の声を目標に反映:現場の課題や意見を取り入れた目標を設定し、納得感と主体性

を高める - ・定期的な振返りの実施:活動の進捗や成果を共有し、目的とのつながりを再確認する場

を設ける

(2)見える化の活用

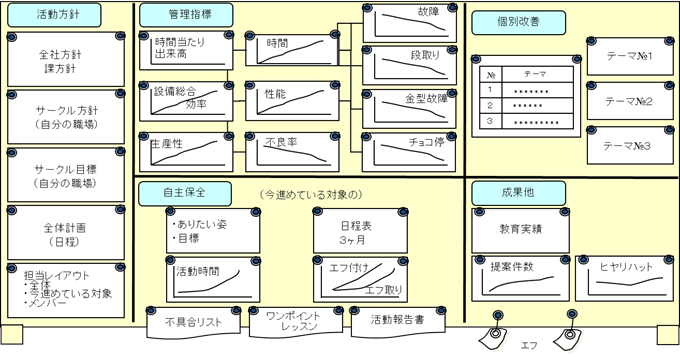

異常個所や点検項目を活動板などで「見える化」し、活動板(図表―3)に掲示してだれもが現状をわかるようにします。

- ・点検チェックリストの作成と掲示:点検項目の一覧と掲示

- ・エフ付け:不具合や異常にエフを付け、層別およびマップ化する

- ・グラフや図での情報共有:故障件数や点検実施率などをグラフ化して、活動の成果を見える化する

図表―3 活動板(例)

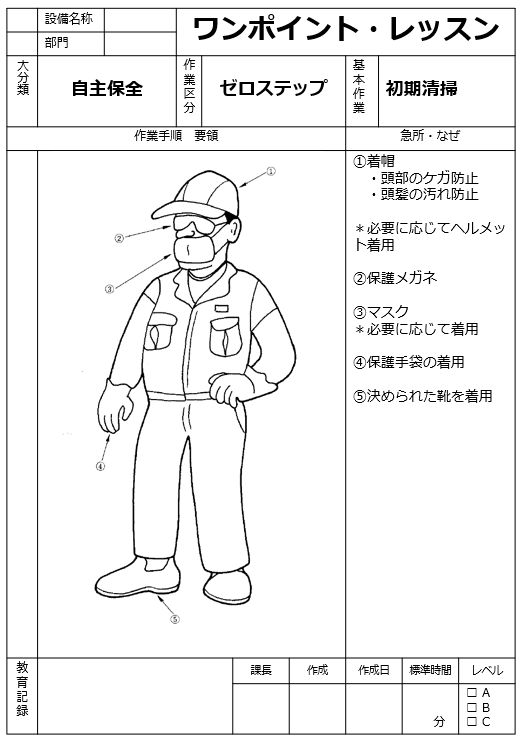

(3)オペレーターの教育

設備の構造や点検方法についての教育を定期的に行い、オペレーターの技術・技能を向上します。

- ・ワンポイン・トレッスン(図表―4)の活用により、朝礼などの時間を利用して短時間

の教育を継続する - ・定期的な勉強会の開催:設備の構造や点検方法について、月1回など定期的に学習の場

を設ける - ・OJT:実際の設備を使って、先輩が後輩に点検方法を教える

- ・マニュアルや動画教材の整備:点検手順をまとめた資料や動画を作成・共有する

- ・スキルマップ(星取表):職場ごとに個人の習得した技術・技能を一覧化し、育成を促

進する

図表―4 ワンポイント・レッスン(例)

(4)小さな成功体験の積重ね

管理・監督者は成果を共有し、メンバーの達成感を育て、モチベーションの向上と維持に努めます。

- ・改善事例の共有:小さな改善も、写真やコメント付きで活動板に紹介

- ・表彰制度の導入:改善賞などを設け、報奨金などのインセンティブとともに表彰する

- ・フィードバックの徹底:成果が出たらすぐに「ほめる」文化を育てる

(5)職制の巻込みと支援体制

自主保全活動の活性化には管理・監督者の積極的な関与が重要であり、以下のような施策を実施することが多いようです。

- ・管理・監督者向け研修の実施:自主保全の意義や支援方法について、管理職向けの研修

- を行う

- ・現場巡回と声かけ:管理職が定期的に現場を訪れ、活動状況を確認しアドバイスをす

る。現場任せにしていないという姿勢が重要 - ・活動支援チームの設置:現場からの技術的な相談や資料作成などをサポートする専門チ

ームを設ける

<第2回に続く>

*8月末ごろ更新予定です

この記事は、会員専用記事です。

有料会員になると、会員限定の有料記事もお読みいただけます。

新着記事

せつびさんとカンリさんの「モノづくり品質の基本のキ」#11 良い仕事をするための基本~その9 「継続的改善」

2026.02.18

ものづくり屋視点による労働衛生の実践 No.11 メンタルヘルス問題の認識と向き合う活動―その2

2026.02.18

指標でモノづくりを評価しよう! #10 納期遵守率

2026.01.28 無料会員

DXの活用がカギ! 生まれの良い設備づくり ②

2026.01.28

せつびさんとカンリさんの「モノづくり品質の基本のキ」#10 良い仕事をするための基本~その8 「事実に基づく管理 管理のサイクル」

2026.01.15

ものづくり屋視点による労働衛生の実践 No.10 メンタルヘルス問題の認識と向き合う活動―その1

2026.01.15