TPMのコンセプト

TPM(Total Productive Maintenance)は、製造工場および設備におけるロスをゼロにすることを目的とした、主に自動化ラインを中心とした製造業やプラント産業における設備管理と生産性維持のためのマネジメントシステムです。「総合的生産保全」や「全員参加の生産保全」と呼ばれています。

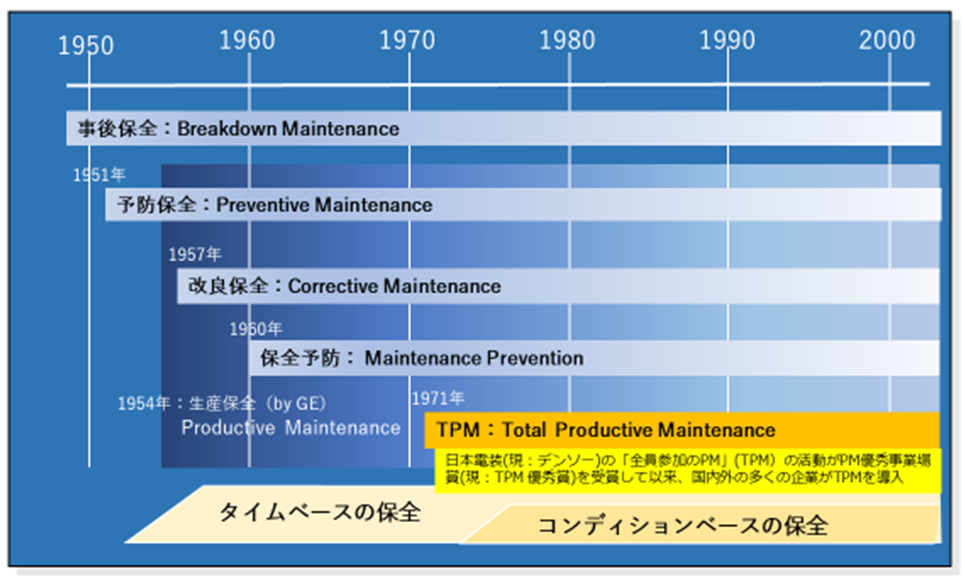

1971年、当時の日本電装(現:デンソー)が、生産保全の考え方に基づいて、1人ひとりが経営に参画する意識を持つ「全員参加の生産保全」として推進し、TPM賞として表彰されました。それをベースに、日本プラントメンテナンス協会がTPMを提唱したのがはじまりです。

TPMの定義

TPNは、次のように定義されています。

「生産システム効率化の極限追求(総合的効率化)をする企業の体質づくりを目標にして、生産システムのライフサイクルを対象とし、“災害ゼロ・不良ゼロ・故障ゼロ”などあらゆるロスを未然防止する仕組みを現場現物で構築し、生産部門をはじめ、開発、営業、管理などの全部門にわたって、トップから第一線従業員に至るまで全員が参加し、重複小集団活動によって、ロス・ゼロを達成すること」

TPMの特徴

TPMは、設備を適切に維持、改善し続けることで、故障、製品不良、作業のムダなどの「ロス」を未然に防ぐことをねらうものであり、ロスに着目し、ロス・ゼロをターゲットとすることが特徴です。

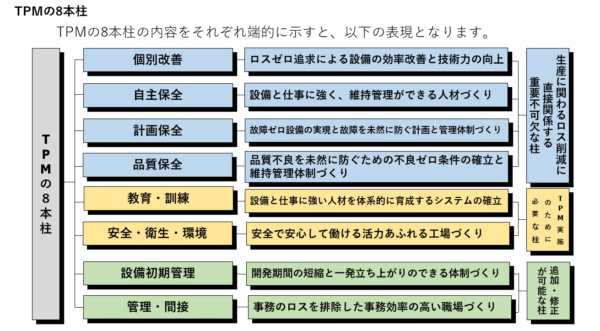

「ロス」を削減するためには、ロスを明確に認識し、定量化することが重要で、TPMでは、内容に応じて大きく3つ、細かくみると全部で16のロスを設定しています。そして、8本柱と呼ばれる活動を通じて、ロスの排除を進めていきます。

詳しくはコチラ