.jpg)

計画保全の進め方

計画保全の進め方を説明する。

計画保全の進め方には、工場に即した、いくつものパターンがある。

ここでは、3つの例を紹介しよう。

(1)ゼロからの進め方

「計画保全の仕組み」の構築では、機器の技術資料1つをとっても、製品情報・技術情報・法的情報・履歴などを集約し、技術力を結集して作成する必要がある。

工場内の機器点数が膨大だ。配電盤内機器数や計装機器の点数が膨大だ。超大型機器の構成部品点数が膨大だ。定期検査の作業件数が膨大だ。・・と、種々の声を耳にする。

計画保全ゼロからスタートする工場が、最初から完璧を目指すと、途中で息切れしてしまうことが少なくない。

最重要機器からまず進める。配電盤内はグループ分けする。計装ループで一括りする。超大型機器も最重要部品から進める。など、息切れしないように工夫してほしい。

皆で計画保全をスタートさせたいと思ったその想いのレールを敷き、走らせるのはリーダーの役割だ。

(2)再構築の進め方

リーダーとして転属することになりました。さて、転属先で自分はまず何をするのか? と問いかけてみよう。恐らく全員が、現状の保全の状況を把握したいと思うだろう。

この想いそのものが、計画保全PDCAサイクルの、C(チェック)を最初にしようとする考え方だ。

計画保全の再構築で推奨している「Cから始める計画保全の再構築」そのものだ。

転属した際の例を挙げたが、同じ部署に在籍している場合でも、今ある姿をどうにか変えたいと思った際も、「Cから始める計画保全の再構築」の時だ。

では、C(チェック)をどのようにするか?

「計画保全の水準評価」を活用してほしい。

水準評価によって、まず現状を正確に把握でき、課題の抽出が可能だ。また水準評価を通して人財を育成することもできる。

現状の保全水準を、保全戦略・保全計画・保全実行・保全成果・保全人財の各視点で分析できる。

(3)長期安定稼働している装置に対しての進め方

長期安定稼働しているということは、何らかの形で「計画保全」が適用されているはずだ。しかしながら油断は禁物だ。

いずれは更新時期が来るだろう。その大型投資に対する技術的な見解が、保全メンバーには求められる。

もしかしたら、表面には顕在化していない、潜在的な劣化が装置内に進行しているかもしれない。この潜在的な劣化を検知する最新技術の適用が、検知した結果に対する見解が、保全メンバーには求められる。

現状の仕組みに甘んじていてはいけない。今の高経年化を克服する保全技術の考え方など、一歩進んだ仕組みを計画保全の中に取り入れ、対応する必要がある。

計画保全の構築は、いずれのケースにおいても、「保全水準評価」で毎年チェックし、軌道修正しながら、推進してほしい。

おわりに

「計画保全」とは何かを、少しは分かっていただけただろうか?

保全がうまくいかないという声を耳にすることがある。なぜうまくいかないのかを考えてみてほしい。大きな理由の1つは「保全をどのようにやるのか」という「仕組み」が不足していることにある。

工場の保全に関わっている方は、まず「計画保全」を始めてほしい。

“一枚の資料の作成が計画保全の第一歩”であり、その積み重ねが、保全の貴重な財産となり、「計画保全」の仕組みに成長し、やがては結実するはずだ。

いくつもの実を期待できる、それが「計画保全」だ。

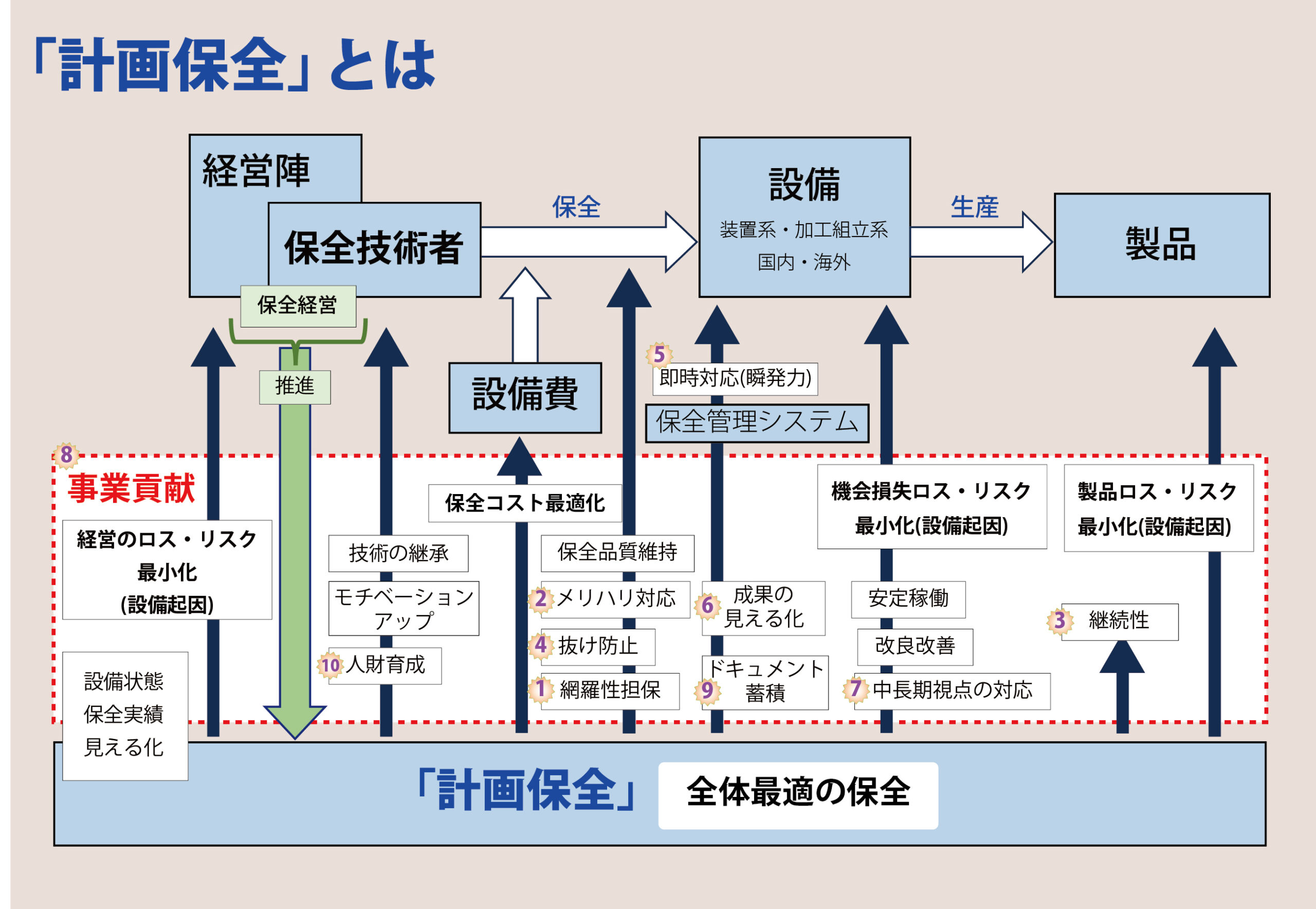

図に「計画保全」の仕組みを取り入れ、「全体最適な保全」を実践することにより、期待できる種々の効果(=果実)を体系化した。

今、あなたがつかみ取りたいのはどの実ですか? ぜひ収穫してください。

最後に、図に1~10の番号が付いている箇所にお気づきであろうか。

実は、この付番こそもう一つの連載「計画保全を成功に導くための10の羅針盤」で示しているキーワードに他ならない。ぜひ、そちらの連載も参考にしていただきたい。

また、「計画保全の果実」と「計画保全を成功に導くための10の羅針盤」、二つの関係をより詳しくお伝えする新たな機会があるかもしれない。PEDに今後ともご注目ください。

この記事は、会員専用記事です。

有料会員になると、会員限定の有料記事もお読みいただけます。