製造の現場では多くの問題が発生

製造の現場では、日々、次のような問題やトラブルを抱えながらモノづくりを行っており、多くの問題が発生しています。

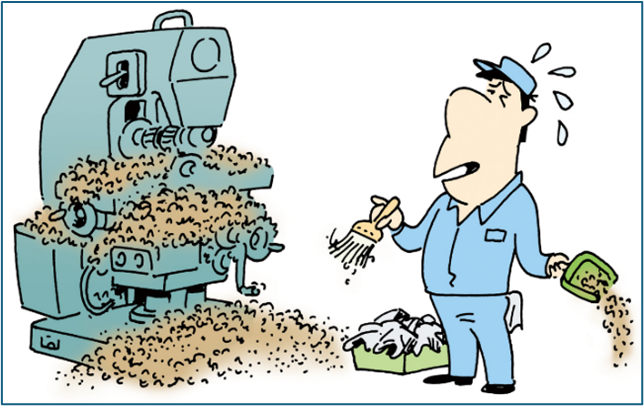

① 設備の劣化:設備の清掃や点検、給油が不十分なため、汚れや摩耗が急速に進行し、故障やチョコ停(設備の短時間の

停止)が頻発する原因となります。

② 品質不良:設備の清掃や点検不足、あるいは設備故障や不具合の影響により、製品の品質不良が発生し、顧客クレーム

を招くことがあります。

例えば、金属の切削時に発生する切粉を放置していると、新たにワークを設置する際に治具と干渉し、加工不良の原因

となったり、刃具やワークに切粉がこびり付き、傷になるなどの現象がこれに該当します。

③ 異常の見逃し:オペレーターが設備の異常に早く気づかず、故障が重大化し、生産ライン全体が停止したり、事故・災

害の発生につながります。

④ 納期遅延:設備故障や不具合の影響により、生産ラインの停止や作り直しなどが発生し、納期遅延につながります。

また、このような納期遅延が起こらないように、本来必要のない在庫を多く抱えることが常態化しています。

この記事は、会員専用記事です。

有料会員になると、会員限定の有料記事もお読みいただけます。