RMFJ株式会社

久藤 樹

出光興産株式会社にて潤滑管理業務に従事後、現在はRMFジャパン株式会社テクニカルコンサルタントとしてセミナーやコンサルタントを実施している。

資格:技術士(総合技術監理部門、機械部門)

機械状態監視技術者(振動カテゴリーⅢ・トライボロジーⅢ)

著書:「基礎から学ぶ潤滑管理」(潤滑通信社)

「一から学ぶ工業潤滑剤」(日刊工業新聞社)

【質問です】

多くのアイテムの故障率曲線は、バスタブ曲線と呼ばれる形状になることから、TBMやCBMが有効である。特に、TBMは、多くのアイテムに有効です。この考えは、正しいですか?

潤滑管理の目的

(1)バスタプ曲線と潤滑管理

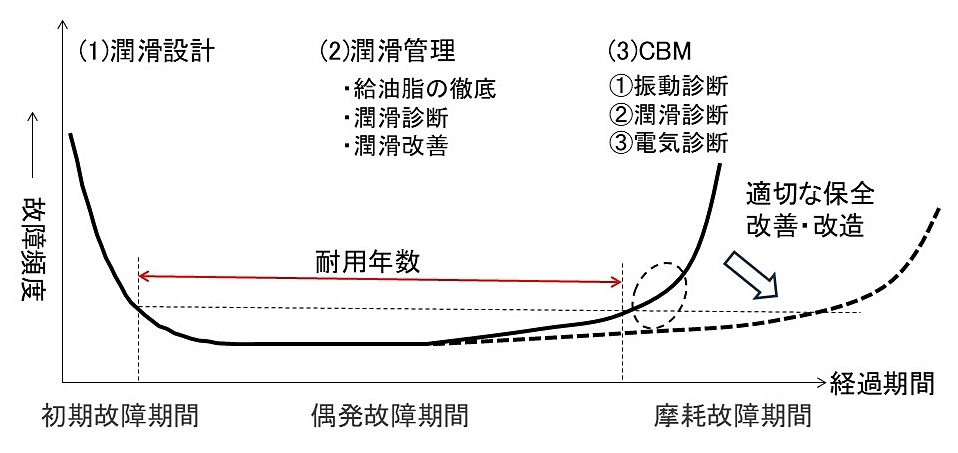

図1は、縦軸に故障頻度を横軸に設備設置後の経過年数を取ったバスタブ曲線です。設備設置時は、設計ミスや据付不良等により、故障率は高くなります。この設備設置時の故障率が高い期間を初期故障期間と言います。初期故障は、据付調整等を実施することで改善され、故障率が低下し設備の稼働は安定します。この故障率が小さい安定稼働する期間を偶発故障期間(好調保全期間)と言います。設備は長期間使用すると、部品が摩耗・劣化して故障率が増加していきます。この故障率が増加していく期間を摩耗故障期間と言います。

設備管理の目的は、図1の設備の耐用年数を長くすることです。保全担当者は、設備が故障する前に適切な保全を実施して設備の延命を図ろうとします。そのため、設備の劣化や余寿命の診断が注目されます。しかし、劣化が始まって設備の延命のための保全をしても「時すでに遅し」です。設備が生産活動に最も寄与し、お金を稼ぐのは、設備が安定稼働している偶発故障期間です。この偶発故障期間を如何に延長させるかが企業に利益をもたらすことになります。偶発故障期間にキチンと保全活動をすべきです。

バスタブ曲線で示されるそれぞれの期間で、潤滑技術がどのように関わっているかを考えます。

図1 バスタブ曲線と潤滑管理

設備は、正しく設計・製造され、正しく設置され、適切に操業し、適油を適切な時期に供給すれば設備本来の寿命を全うします。

(2)潤滑管理の目的

設備管理とは、設備の設置から運転、廃棄にいたるまでの間のライフサイクルコストを最小にするための活動です。潤滑管理の目的も生産性の向上と生産コストの最小化を実現して、企業利益に貢献することです。潤滑技術を活用して、設備の安定稼動を実現し、生産性向上を図ることが潤滑管理です。

潤滑管理の目的は具体的には下記の3つになります。

①設備機械の潤滑状態を最適化し、トラブルを低減する。

②設備機械の異常を早期に発見し、重大トラブルを未然に防止する。

③潤滑改善を実施し、メンテナンスを簡素化する。

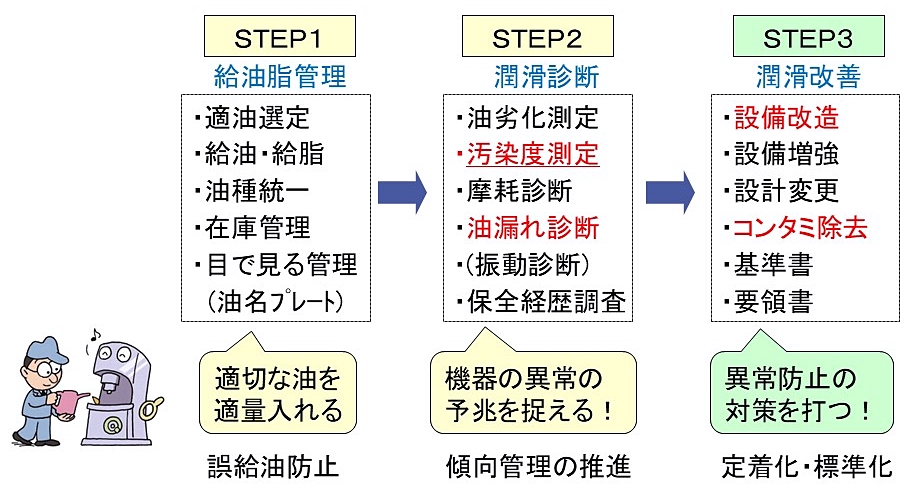

(3)潤滑管理のステップ

潤滑管理を図2のように3つのステップで考えます。

●STEP1:初期の潤滑管理

機械の摺動部の摩擦を低減し摩耗を減少するために、適正な潤滑油を適切な時期に適量供給して、潤滑状態を最適化します。適油選定と確実な給油脂がポイントになります。初歩的な潤滑管理であるといえます。この活動は設備の安定稼働に必要不可欠です。

●STEP2:潤滑点検・診断

人間の健康を血液検査で知るように、潤滑診断により機械設備の異常を検知します。潤滑診断とその他の設備診断(振動診断・AE・温度)を併用して、機械の異常を早期に捉えて重大トラブルを未然に防止します。

●STEP3:潤滑改善の実施

潤滑診断で明確になった設備の劣化・不具合について、潤滑技術を活用した改善(含設備改造)を実施する活動です。潤滑改善により、潤滑トラブルを低減します。

STEP1、2の潤滑管理業務をキチンと実施することは潤滑管理の基本ですが、潤滑管理によるコスト低減、生産性向上を実現するためには、ステップ3の潤滑改善を実施することが肝要です。

図2 潤滑管理のステッブ

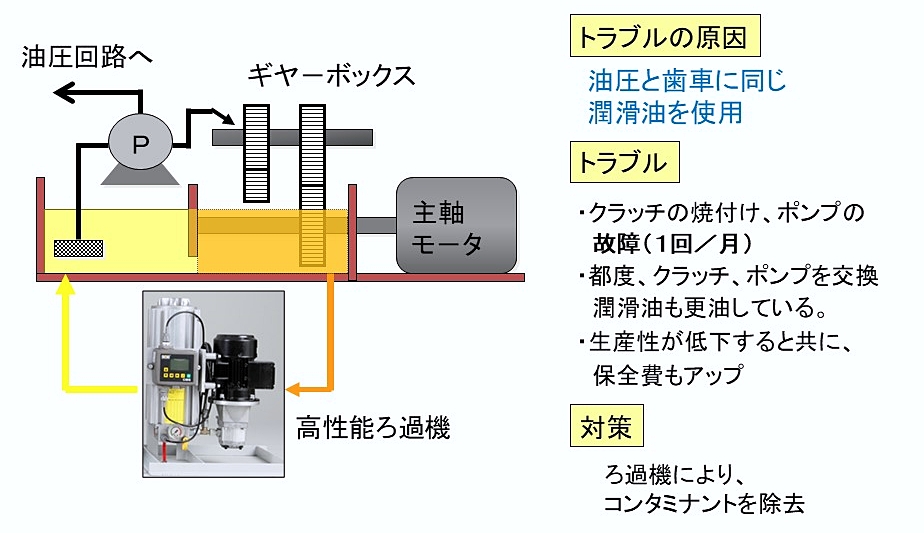

(4)潤滑改善の事例

図3は、工作機械の油圧装置において、油圧ポンプとクラッチのトラブルが頻発している事例です。故障の主要因は、同一の油タンクから、油が減速機と油圧装置に供給されていることです。減速機を潤滑した摩耗粉を含んだ油がタンクに戻り、同じ油が油圧装置に送られます。摩耗粉を含んだ潤滑油が油圧装置に供給されていることが原因です。油圧装置の電磁弁は、コンタミが混入すると作動不良が発生します。そのため、生産性が低下し、保全費がアップしていました。

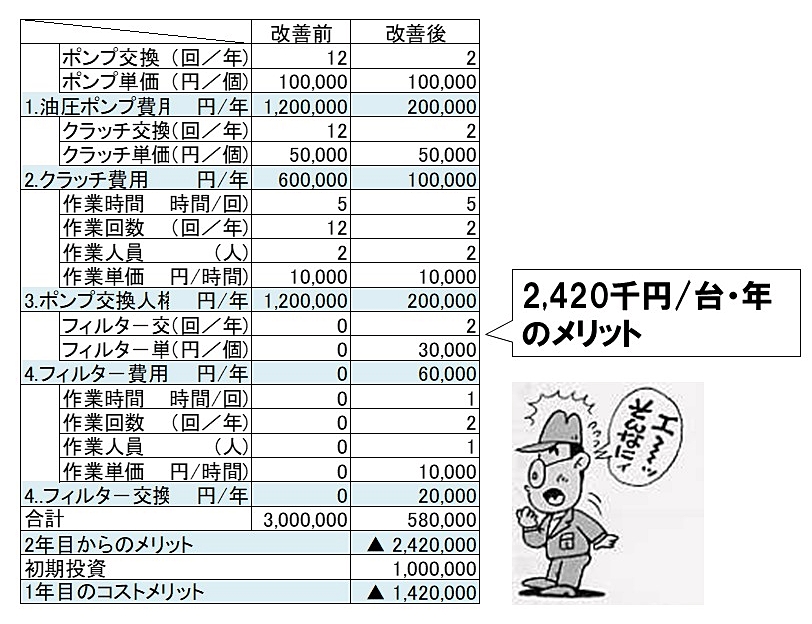

この設備は、潤滑設計が適切でない生まれの悪い設備です。解決策は、設備を改造して、油圧装置と減速機の潤滑系統を別にすることです。しかし、直ぐに設備改造することが難しいことから、オフラインフィルタによる潤滑油の浄油を実施しました。この潤滑改善(浄油)を実施することにより、潤滑トラブルが1/6に低減しました。表1は、この潤滑改善によってトラブルを低減した効果をコスト試算したもので、242万円/年・台のコスト低減になります。工作機械は10台あるので、ろ過機の設置により、2,420万円/年以上のコスト低減になります。

しかし、この場合の潤滑改善(浄油)は根本的な対策ではなく、対処療法です。潤滑改善は、原理・原則に基づいた対策を実施しなければなりません。設備に問題であれば設備の改造が必要です。

図3 潤滑改善の事例

表1 潤滑改善の効果のコスト試算

この記事は、会員専用記事です。

有料会員になると、会員限定の有料記事もお読みいただけます。