絶対安全は存在しないはずなのに

前回(第2回)、安全の定義に触れた。リスクアセスメントの話に入る前提として、もう少しこの点にお付き合いいただきたい。

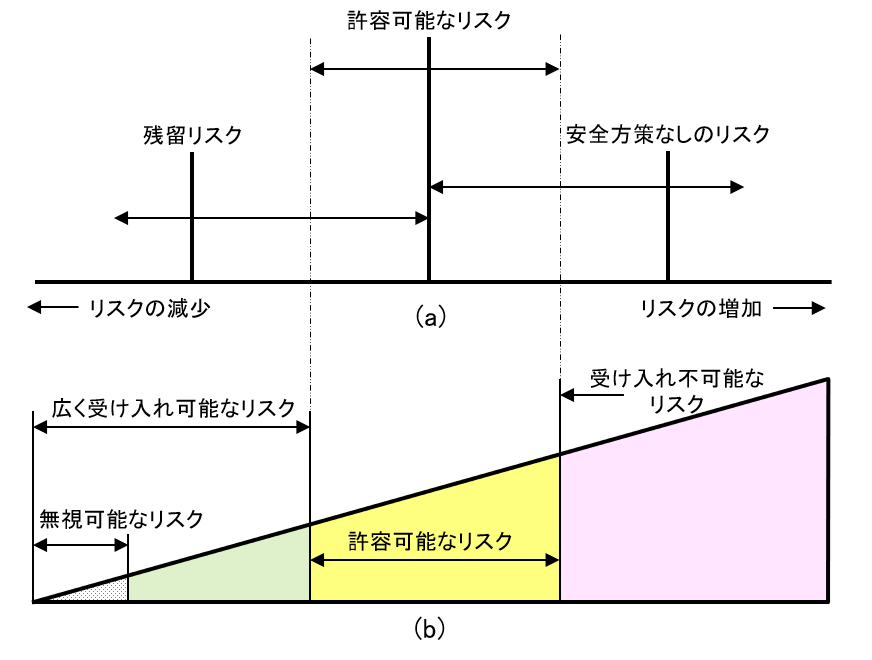

リスクが許容レベル以下であるのか、これを超えるのかは、単純に仕切ることはできない。向殿らによるISO/IECのリスクのレベル1)の解説は、図表-1の(a)のように「安全方策なしのリスク」、「許容可能リスク」、「残留リスク」の3つの状態で表され、3通りのリスクには重なり合う部分があり、さらにの(b)のように「無視可能なリスク」「広く受け入れ可能なリスク」「許容可能なリスク」「受け入れ不可能なリスク」に区分され、幅をもって対応するものとされる。筆者にはスッキリと腑に落ちるのだが、いかがであろう。

図表-1 許容可能なリスク (国際化時代の機械システム安全技術1)より作図)

一方、日本では現在においても、安全といえば一切危険が存在しない絶対安全(危険はゼロであるべき)を考えている人が少なくない。

第1回で紹介した明治の導入期の「哲学」のごとく、諸先輩から安全の職務に臨む姿勢を叩き込まれてきた仲間には矜持があり、熱意には感服する。「ゼロ災」を目標に活動し、1件でも発生させてしまうと、猛省し徹底的に再発防止に取り組む。逆に結果がゼロならば、安全であると誤診を犯すこともある。結果だけから評価するものではないのだが。

筆者自身にも「災害ゼロ・不良ゼロ・故障ゼロ」を合い言葉に、額に汗した若き日々がある。言葉のもたらす夢は悪くないが、誤解はあった。“許容できないロスが排除された状態”を極限(=ロスゼロ)として追求する。それは、観念的な絶対零ではなく、有効な仕組みづくりと活動の結果、到達し維持すべき状態である。とは理解できていなかったように思う。寸法の加工品質ならば分かりやすい。有効な工程でつくり込まれたものは、極めて高い確率で公差内に収まる。しかし、「誤差が絶対ゼロ」を意味するものではない。

一方の衛生管理担当の場合、自覚の有無によらず、ゼロではない事象を扱う。作業環境測定結果の読み方が典型例である。作業環境空気中の有害物質の濃度を測定し管理するのだが、濃度ゼロを測定することはできない。許容し得る限界の基準として管理濃度が定められており、その10分の1レベルまで測定できる方法による。検出されなければ、ゼロではなく「定量限界未満」となる。評価としてその作業場所(単位作業場所というが詳細は割愛)が、良好と区分された場合(第1管理区分)でも、最大5%は管理濃度を超える確率、すなわちリスクが残るのである。

安全の場合は、この残存リスクの受け止め方がナーバスにならざるを得ない。命に関わると想起すれば、血の通った人の心として1人、1件たりともおろそかにはできず、次の自然数はゼロしかない。

多少飛躍となるが、人類60億人(2000年当時)が滅亡してしまうような大事故が1万年に1回起こるリスクと、毎年60万人が死亡する事故(クルマによる交通事故)のリスクは、計算上ほぼ同じになるという2)。いかに確率が低いとは言え、人類は前者を承諾しないことを期待したい。しかし後者は許容され、クルマは使用され続けている。

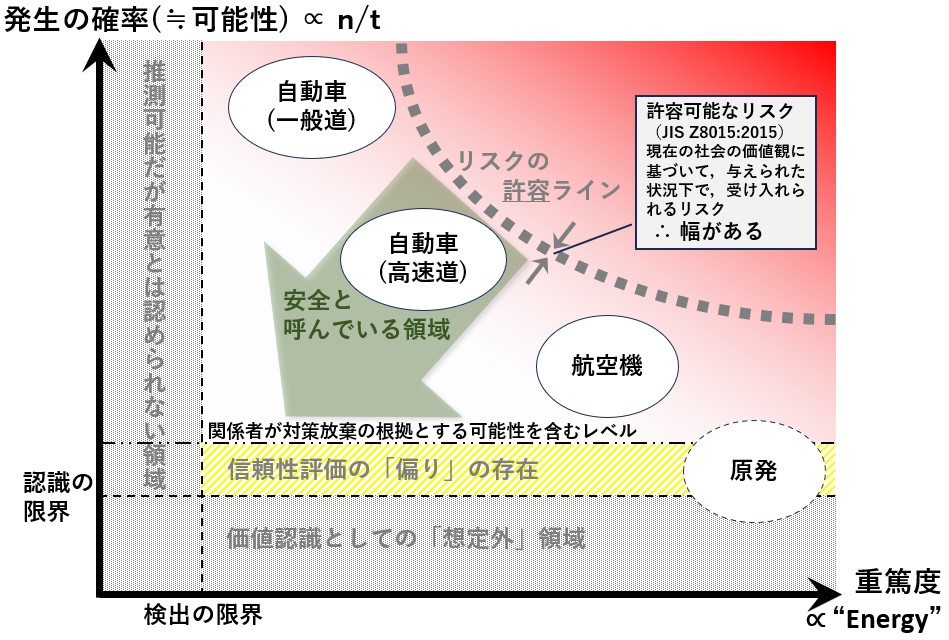

JIS B9700:2013 (ISO 12100:2010)の3.12にあるリスクの定義「危害の発生確率と危害のひどさとの組合せ」にある組合せを積と解釈して図表-2にリスク評価のイメージを示した。縦軸に発生確率を横軸にひどさ(重篤度)をとると、リスクが許容できるか否かのラインは、この積の軌跡である曲線で表わされる。図表-1で示したように、この「線」には相当な幅があることを前提に、右上が危険領域、左下が安全領域となる。一般道路での自動車事故は、発生確率は高いが、一回の事故当たりの重篤度は、航空機事故に比べて大きくはないはずだ。これらのリスクをわれわれの社会は許容しており、その残存リスクに対して様々な安全対策を講じた上で運用している。

図表ー2 危害の大きさと発生確率による「安全領域」の考え方

縦軸と横軸には、それぞれ認識の限界や検出限界があり、それらより小さいものは(人類の知見として)想定されない領域となる。ちなみに縦軸は、設備の故障物理にしばしば登場するバスタブ曲線の縦軸(時間当たりの発生件数=故障率)に同義となる。設備ならば、信頼性評価に「経済的理由による偏りを認める幅」が存在し得るが、人間の安全に及ぶ事案では、排除されるべきゾーンであろう。

随分と長い前置きになってしまったが、前回紹介した「ISO/IECガイド51:2014」の成立をもって、“絶対安全は消滅”した。これで日本もようやく、リスクを認めこれを許容範囲内に制御する時代に変わった。という前提で話を進めたい。

リスクアセスメントのおさらい

1990年代にBS(British Standards;英国規格)からISOへの形が整い、安全衛生については、各国独自の伝統や法令の違いを「均し、整え」、ISO 45001(安全衛生マネジメントシステムに関する国際規格⇒JISQ 45001)に結実している。この規格の中で、リスクアセスメントは、P・D・C・Aの冒頭となる「6.計画」の「6.1.2危険源の特定並びにリスクおよび機会の評価」として、中核に据えられている。言葉でまとめさせてもらえるならば、「リスクアセスメントを起点としたプロセスアプローチ」(=方法)により、「労働安全衛生リスクを最小化し、働く人の労働に関係する負傷及び疾病を防止する」(=目的)となる。

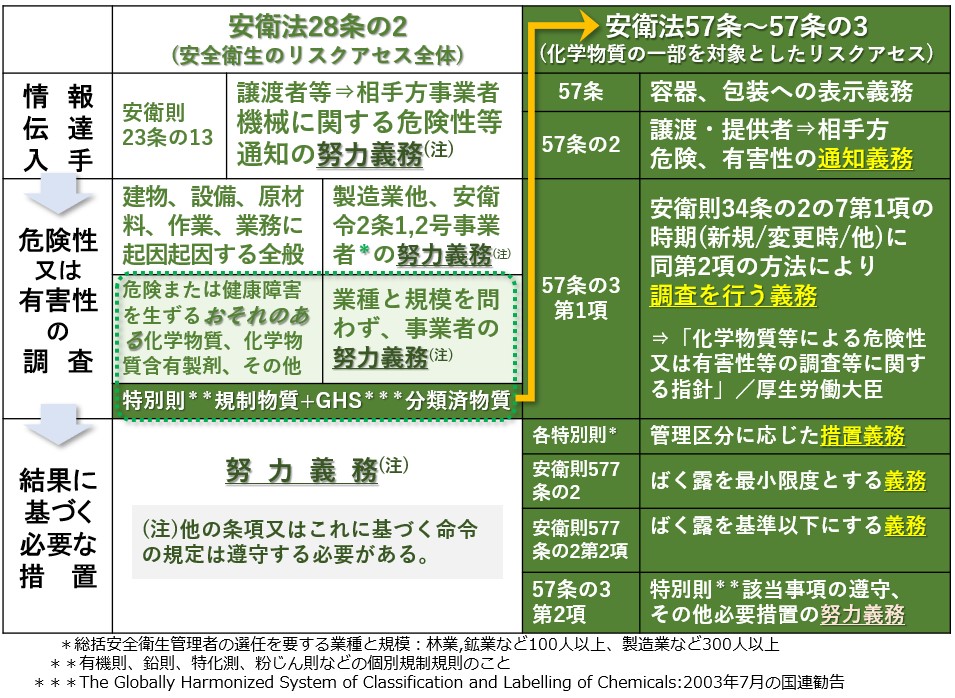

日本国内では2006年に、「危険性又は有害性等の調査等に関する指針」(下線部がリスクアセスメントの意)が公示され、労働安全衛生法(以下、安衛法と略記)第28条の2により努力義務化された。図表-3の左側に安全の「守備範囲」を示すが、「情報」、「調査」、「結果に基づく措置」の全てが、他の条項または展開される規則等に規定がない限り、努力義務と位置付けられたのである。

図表-3 リスクアセスメントに係る安全衛生の課題と「守備範囲」

前述のとおり、安全衛生マネジメントにおいて最重要なツールの1つであるにもかかわらず、「努力義務」に付きものの “できない言い訳”と“勘違い”が散見されるが、困ったことにKY(危険予知)や、ハインリッヒの法則の「拡大解釈」によるヒヤリハット活動の延長線上から脱皮できていない事業所が少なくない。つまずき対策を300件実施したところで、1件の感電事故はなくならない。少なくとも統計学的対象とするならば、意味のある層別がなければならないし、そもそもこれらは、リスクアセスメントとは別物である。

筆者も異動によりいくつかの工場勤務を経験したが、概して歴史ある事業所ほど「文化の壁」が堅牢であると感じた。こともあろうに、リスクアセスメントを現場の活動と“勘違い”し、“丸投げ”しているのだ。

繰返しになるが、これはマネジメントである。「安全に係る措置として、トップ以下、技術者・管理者は、最大限に力を注ぎ、設備・工法を整え、リスクを許容限界以下とした」が、「残存リスクがこれだけあるから、その部分の最後の護りは、現場で担ってくれ」。その意味を「十分なコミュニケーションによって共有する」トップのコミットメントが“肝”なのだ。ヒヤリハットの提出件数でもあるまい、「リスクアセスメント」実施件数を目標対実績の会議報告指標として、真剣に「管理」していた。堅牢な勘違いである。

労働衛生管理の場合、中心的な位置を占める化学物質管理は、「有機溶剤中毒予防規則」や「特定化学物質障害予防規則」などの個別規制に加え、図表-3の右側に安全との対比で示すようなリスクアセスメントの「守備範囲」がある。2024年4月より安衛法第57条の3により、「通知対象物質(SDS:安全データシート交付などによる)については、危険性または有害性等を調査しなければならない」、即ちリスクアセスメントの実施は「義務」となった。2025年5月現在で約1600物質におよぶ。

具体的な実施方法も「化学物質等による危険性または有害性等の調査等に関する指針(改)2023.4」で示されているので、こちらは“勘違い”は少ないが、従来規則との関係も含め、多少の混乱と誤解は収まっていない様子である。

何しろ、人類が知り得る化学物質は約2億種、産業に使用されているものは7万種もある中で、国際的な研究により有害性の区分が認められる物質は年々増え続ける。日本国内の従来法で規制されている物質は、123種しかなかったのだから、これでは釣り合わない。その溝を埋めるための「法令の大改正」である。昨年4月からの全面施行で選任が義務付けられた「化学物質管理者」と「保護具着用管理責任者」の資格取得のための行列は長蛇となり、講師陣末席の筆者にも睡眠時間への影響がおよんでいる。

さて、リスクアセスメントについては伝えたいことが余りに多く、今回は全体が丸ごと前置きになってしまったが、もっとも大事なキーワード「ハザード」を登場させるスペ-スを逸してしまった。次回は“彼”を主役として話を進めたい。

<参考文献>

1)安全技術応用研究会,国際化時代の機械システム安全技術,p62,2000,日刊工業新聞社

2)向殿政男,よくわかるリスクアセスメント-事故未然防止の技術-[第2版],p.31,2013,中災防新書

この記事は、会員専用記事です。

有料会員になると、会員限定の有料記事もお読みいただけます。